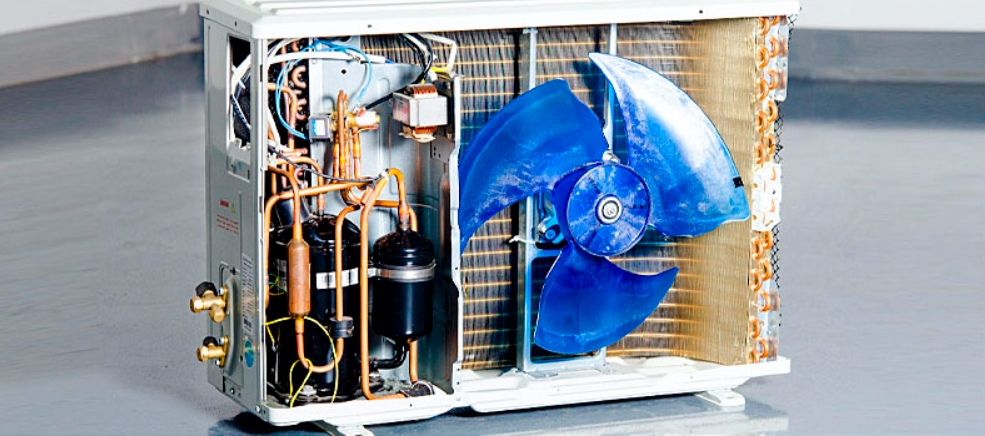

Внимательное обслуживание и регулярные проверки кондиционера играют ключевую роль в обеспечении комфортных условий в вашем доме или офисе. Один из важнейших компонентов кондиционирующей системы — компрессор, отвечающий за циркуляцию хладагента и поддержание необходимой температуры. Однако со временем даже надежные компрессоры могут выйти из строя, требуя замены.

В нашей статье мы подробно рассмотрим, как определить признаки неисправности компрессора, какие могут быть причины его поломки, а также предоставим пошаговую инструкцию по демонтажу, монтажу, заправке и проверке системы кондиционирования после замены компрессора. Если вы хотите научиться обслуживать ваш кондиционер самостоятельно или просто хотите понять процесс замены компрессора, этот материал будет полезным руководством для вас.

- Общие сведения

- Распространенные причины поломки компрессора

- Ошибки при монтаже

- Нарушение условий эксплуатации

- Некачественные комплектующие

- Признаки необходимости замены компрессора

- Анализ неисправного компрессора для выявления причин

- Анализ масла

- Нарушение герметичности контура

- Влага в контуре

- Выбор фильтра-осушителя, его установка и замена

- Процедура замены компрессора

- Особенности промывки контура

- Использование антикислотных фильтров

- Пайка трубопроводов

- Пошаговая инструкция по демонтажу неисправного компрессора

- Пошаговая инструкция по монтажу нового компрессора

- Заправка и проверка системы

- Заключение

Общие сведения

Замена компрессора кондиционера является одним из самых дорогостоящих видов ремонтных работ. Обычно отказ компрессора связан с ненадлежащей установкой и эксплуатацией кондиционера. Например, это может произойти, если техники не выполняют необходимые процедуры, обнаруживают проблемы, такие как потемнение изоляции, утечку хладагента или частые срабатывания температурной защиты компрессора. Если ограничиться только пайкой трубопровода и дозаправкой кондиционера для устранения утечек, то с большой вероятностью в ближайшем будущем возникнет неисправность этого устройства.

Замена агрегата становится неизбежной, когда он уже перестал функционировать. Однако можно избежать этой проблемы, если внимательно следить за следующими признаками:

- Положительные результаты анализа масла компрессора на наличие кислотности.

- Обнаружение утечки хладагента или нарушения герметичности системы.

- Обнаружение влаги в системе c хладагентом.

- Частое срабатывание термозащиты компрессора.

- Результаты диагностики всей системы.

В этих случаях, если не будут приняты надлежащие меры и компрессор будет оставлен работать, то это может привести к неисправности и его полному выходу из строя. Регулярное сервисное обслуживание является залогом долгой и бесперебойной работы кондиционера.

Распространенные причины поломки компрессора

Поломка компрессора может быть вызвана несколькими причинами, о которых мы упомянули в начале статьи. Давайте подробнее рассмотрим эти причины, чтобы наши читатели могли избежать проблем с собственным кондиционером.

Ошибки при монтаже

Первая распространенная причина — это ошибки при установке. Если установка проводилась не квалифицированными специалистами или не в сертифицированных сервисных центрах для климатического оборудования, существует риск потребовать замены многих деталей.

Неправильное вакуумирование, использование бытовых инструментов, не предназначенных для работы с определенной маркой кондиционера, нарушение правил прокладки хладагента — все это может привести к наличию в системе воздуха, влаги, мусора или остатков флюса. Несоблюдение нормального уклона хладагентных труб и другие ошибки могут также вызвать проблемы.

Нарушение условий эксплуатации

Вторая распространенная причина — неправильная эксплуатация. Часто владельцы игнорируют простые правила использования климатического оборудования, что в итоге может привести к серьезным последствиям.

Например, если кондиционер включается в режиме обогрева при слишком низких температурах на улице, это может вызвать перегрев компрессора и его поломку. Эксплуатация бытовых устройств в экстремальных условиях часто является нежелательной, и для таких ситуаций существуют специальные устройства или промышленное оборудование.

Также важно регулярно проводить профилактические работы, проверять работоспособность механизмов и своевременно устранять мелкие неисправности, чтобы они не переросли в серьезные проблемы. Это также относится к неправильной эксплуатации.

Некачественные комплектующие

Третья причина поломки — использование некачественных комплектующих материалов. Использование низкосортных медных труб, неоригинальных запчастей и других некачественных компонентов может привести к более дорогому ремонту в будущем. Иногда владельцы даже не осознают, что им установили некачественные комплектующие, так как обращаются за ремонтом к неквалифицированным специалистам в надежде сэкономить на обслуживании. Не делайте таких ошибок!

Еще одной причиной, которую стоит упомянуть, является возможный заводской брак. Это случается редко, но при покупке оборудования у ненадежных поставщиков, существует риск попасть на поддельное устройство. Чтобы избежать этой проблемы, лучше доверять аккредитованным специалистам.

Признаки необходимости замены компрессора

Как можно понять, что требуется замена компрессора? Даже человек без специальных навыков может заметить некоторые признаки, которые могут подсказать наличие следующих проблем:

- Срабатывание защиты по перегреву компрессора.

- Сигналы о резких перепадах давления.

- Утечка хладагента и нарушение герметичности хладагентной системы.

- Частые отключения кондиционера без явной причины.

- Длительные интервалы между проведением сервисного обслуживания.

Профессионалы способны определить более широкий спектр признаков и точно диагностировать проблему, если речь идет о компрессоре. При необходимости, специалисты могут провести следующие проверки.

Анализ неисправного компрессора для выявления причин

В этом разделе мы рассмотрим основные методы исследования неисправного компрессора, которые помогут выявить причину его неисправности, а также для избежания дополнительных поломок смежных деталей агрегата.

Анализ масла

Анализ масла в агрегате может предостеречь от серьезных проблем. Вот какие признаки могут свидетельствовать о различных проблемах:

- Темный цвет масла и запах гари указывают на перегрев компрессора. Это может быть вызвано утечкой хладагента, работой кондиционера на обогрев при низких температурах на улице, недостаточной производительностью ТРВ, дросселированием, дефектами компрессора или высоким давлением нагнетания. В результате масло теряет свои смазочные свойства и разлагается, что может привести к отказу агрегата. В таких случаях масло необходимо заменить.

- Зеленоватый оттенок масла указывает на наличие в нем солей меди, что может быть вызвано влагой в холодильном контуре.

- Положительный тест на кислотность также может быть признаком. Дополнительным признаком может быть розовый цвет внутренних поверхностей трубопроводов из-за воздействия кислоты на медь.

- Прозрачное масло с легким запахом, похожее на новое масло, говорит о том, что масло в устройстве все еще в хорошем состоянии, при условии отсутствия кислоты и влаги.

- При наличии посторонних включений в масле можно определить характер повреждения компрессора.

Например, стальная или алюминиевая стружка может указывать на повреждение шатунно-поршневой системы компрессора или клапанов, возникшее из-за нарушения системы смазки, гидроудара или заводского брака. Медная стружка, с другой стороны, может свидетельствовать о проблемах с монтажом или трубами и может привести к короткому замыканию обмотки электродвигателя компрессора в масле.

Нарушение герметичности контура

Нарушение герметичности хладонового контура может иметь различные причины и не всегда обязательно приводит к поломке кондиционера. Это зависит от нескольких факторов, таких как место утечки, количество утечки хладагента и время, прошедшее с момента возникновения утечки, а также режим работы кондиционера и другие факторы.

Когда происходит утечка хладагента, уменьшается его поток через компрессор, который зависит от охлаждения хладагентом. Кроме того, при недостаточном количестве хладагента масло не может должным образом возвращаться в картер компрессора. Это приводит к перегреву компрессора и повышению температуры нагнетаемого хладагента. Также при значительной утечке хладона может попадать воздух в холодильный контур.

Признаки утечки хладагента могут включать в себя следующее:

- Потемнение теплоизоляции.

- Периодическое срабатывание тепловой защиты из-за его перегрева.

- Необычное увеличение перегрева пара.

- Снижение давления в испарителе.

- Отсутствие переохлаждения в конденсаторе.

- Масло, которое стало темного цвета и имеет запах гари.

- Наличие пузырьков в смотровом стекле (если таковое имеется).

Чтобы точно определить нехватку хладагента, необходимо провести полную эвакуацию и взвесить его, а затем сравнить с данными о заправке из паспорта или заводской бирки. Если заправка холодильного контура была правильной, то следует искать другие причины, объясняющие появление вышеуказанных признаков.

Если утечка обнаружена своевременно и хладагент не полностью вытек из контура, то ремонт кондиционера в мастерской может не потребоваться. В этом случае необходимо провести анализ масла, устранить утечку, произвести заправку кондиционера после вакуумирования и выполнить обкатку с контролем всех необходимых параметров.

Утечки, вызванные разрушением трубопроводов, встречаются редко. Чаще утечки происходят через недостаточно герметичные соединения. Для выявления мест утечек проводится опрессовка системы и проверка на утечку с использованием течеискателя.

Влага в контуре

Влага в контуре обычно попадает туда из атмосферного воздуха, содержащего водяной пар, если монтаж кондиционера выполняется с нарушением стандартных правил. Важно проводить вакуумирование магистрали в процессе монтажа, чтобы удалить влажность из установленной системы. Продувка магистрали хладагентом, которую иногда используют вместо вакуумирования, не рекомендуется, так как она не гарантирует полного удаления влаги из системы.

Опасность наличия влаги в контуре кондиционера заключается в том, что влага, оставшаяся в системе при положительных температурах, обычно не проявляет себя до тех пор, пока не приведет к отказу компрессора. Однако есть определенные признаки, по которым можно подозревать наличие влаги в системе.

Один из таких признаков — зеленоватый оттенок масла и положительный результат теста на кислотность. Другим признаком может быть изменение цвета индикатора влаги в смотровом стекле. Если обнаружены эти признаки, требуется срочное вмешательство для предотвращения выхода из строя компрессора.

Если кондиционер работает в режиме обогрева при низких температурах наружного воздуха, и температура кипения в теплообменнике наружного блока опускается ниже 0°C, влага может превращаться в лед и приводить к засорению капиллярной трубки или ТРВ. Это приводит к снижению давления всасывания кондиционера, повышению температуры компрессора и срабатыванию тепловой защиты, что может повторяться до поломки агрегата.

Влага может попадать в холодильную систему в нескольких ситуациях:

- Во время монтажа холодильной системы.

- При проведении обслуживания, при вскрытии холодильной установки.

- В случае утечки в магистрали всасывания, находящейся под вакуумом.

- Когда система заполняется маслом или хладагентом, содержащими влагу.

- При утечке в конденсаторе с водяным охлаждением.

Наличие влаги в холодильной системе может привести к следующим негативным последствиям:

- Замерзание и блокировка терморегулирующего устройства (ТРВ).

- Коррозия металлических компонентов системы.

- Химическое разрушение изоляции в герметичных и полугерметичных компрессорах.

- Деградация масла в системе из-за образования кислот.

Фильтр-осушитель играет важную роль в устранении влаги, которая может остаться в системе после ее разгерметизации или при других ситуациях, когда влага может попасть в систему.

Выбор фильтра-осушителя, его установка и замена

Выбор фильтра-осушителя зависит от размеров и производительности холодильной установки. Этот фильтр следует устанавливать перед теми компонентами холодильной системы, которые нуждаются в защите. Обычно он размещается в жидкостной линии, где его главной задачей является защита расширительного вентиля (ТРВ). Скорость движения хладагента в жидкостной линии невелика, поэтому контакт между хладагентом и фильтром-осушителем эффективен, и падение давления на фильтре незначительно.

Фильтр-осушитель также может быть установлен во всасывающей магистрали, чтобы защитить компрессор от грязи и влаги, присутствующей в хладагенте. Эти фильтры, называемые «прогарными», применяются для удаления кислот после выхода компрессора из строя. Чтобы минимизировать падение давления, фильтр во всасывающей магистрали обычно должен быть большего размера, чем тот, что устанавливается в жидкостной линии.

Фильтр-осушитель следует заменять в следующих случаях:

- Смотровое стекло показывает высокое содержание влаги (зеленоватый цвет).

- Произведена замена основного компонента холодильной системы, например, клапанного узла ТРВ.

- Наблюдается значительное падение давления на фильтре (появление пузырей в смотровом стекле во время обычной работы).

Фильтр во всасывающей магистрали следует менять только при падении давления, превышающем следующие значения:

- Для систем кондиционирования (А/С) = 0,50 бар.

- Для холодильных установок = 0,25 бар.

- Для установок замораживания = 0,15 бар.

Важно никогда не использовать повторно использованный фильтр-осушитель, так как это может привести к внесению влаги в холодильную систему, если там изначально было мало влаги или при его нагреве. Также не следует использовать «незамерзающие жидкости», такие как метиловый спирт, которые могут повредить фильтр-осушитель и лишить его способности улавливать воду и кислоту.

Процедура замены компрессора

Замена компрессора в кондиционере может быть выполнена без промывки хладонового контура, при условии, что масло прозрачное, без посторонних включений, и анализ на кислотность отрицательный. Процедура замены включает следующие шаги:

- Устанавливается новый компрессор в блок. При этом важно избегать попадания окалины внутрь фреоновой магистрали, поэтому соединения выполняются с применением азота, а остатки флюса тщательно удаляются.

- Производится замена фильтра-осушителя.

- Блок тщательно вакуумируется, а затем заправляется фреоном через жидкостной порт.

- Производится тестовый прогон блока на специальном стенде.

- Наружный блок кондиционера монтируется на месте установки.

Если условия для замены без промывки не выполняются, то есть масло грязное или «кислое», или в масле есть посторонние включения, то производится замена компрессора с промывкой хладонового контура.

В таком случае замена становится более сложной из-за риска попадания загрязненного масла обратно в компрессор через элементы фреоновой магистрали. Чтобы предотвратить это, необходимо выполнить процедуры по промывке элементов хладонового контура.

Промывка включает в себя сложные процессы, которые требуют специального оборудования, инструментов и навыков для тщательного удаления промывочной жидкости из фреоновой магистрали.

Особенности промывки контура

Процедура промывки хладонового контура выполняется следующим образом: контур разбирается на его составные части, такие как входная магистраль, теплообменник и выходная магистраль, а затем каждая из этих частей промывается отдельно. Для промывки используется специальная промывочная жидкость, такая как фреоны R-11, R-113 или четыреххлористый углерод. Эта жидкость должна хорошо растворять минеральное масло и его разложенные продукты, не быть агрессивной или ядовитой, а также иметь температуру кипения при атмосферном давлении выше 25°C.

Процесс промывки включает в себя направление потока промывочной жидкости через устройство, которое нужно промыть, с использованием специальной промывочной станции или баллона с промывочной жидкостью под давлением азота. Эффективность промывки контролируется визуально, основываясь на прозрачности вытекающей промывочной жидкости.

После достижения желаемого результата промывочная жидкость сливается из каждой составной части, а остатки жидкости удаляются путем продувки азотом. Затем проводится сборка составных частей и выполнение вакуумирования.

Важно отметить, что этот метод промывки имеет свой недостаток, который заключается в высокой трудоемкости, так как требуется разбирать компрессорно-конденсаторный блок на составные части и очищать их от остатков промывочной жидкости.

Существует также станция сбора и регенерации, которая может значительно упростить процедуру промывки и уменьшить трудозатраты. В этом случае в качестве промывочной жидкости можно использовать фреон, который ранее использовался в кондиционере.

Подготовка компрессорно-конденсаторного блока к промывке включает демонтаж компрессора, отсоединение трубопроводов всасывания и нагнетания, а также обеспечивает шунтирование расширительного устройства. Кроме того, требуется наличие емкости для фреона с газовыми и жидкостными кранами, а также комплект трубопроводов с запорной арматурой. В конечном итоге, после промывки, блок снова собирается, устанавливается компрессор и производятся испытания на стенде.

Использование антикислотных фильтров

Для упрощения процедуры промывки контура можно применять антикислотные фильтры в магистрали всасывания. Так как компрессор перекачивает фреон только в определенном направлении, это позволяет ограничить промывку участка фреоновой магистрали от антикислотного фильтра до входа в компрессор, а вся «грязь» будет собираться на антикислотном фильтре. Однако важно учитывать, что одного антикислотного фильтра может быть недостаточно, и после примерно 2 часов работы кондиционера требуется замена первого фильтра.

Помимо использования антикислотных фильтров, есть и другие аспекты, на которые следует обратить внимание, чтобы замена компрессора кондиционера была выполнена качественно:

- Промывка контура: Если масло в системе замутнено или имеет посторонние включения, промывка всего контура может потребоваться. Это важно для удаления загрязнений и остатков масла, которые могут повредить новый компрессор.

- Замена фильтра-осушителя: При замене компрессора рекомендуется также заменить фильтр-осушитель, чтобы предотвратить попадание влаги и загрязнений в систему.

- Вакуумирование: После замены компрессора и других работ необходимо произвести вакуумирование системы для удаления влаги и воздуха, чтобы обеспечить нормальную работу кондиционера.

- Тестирование: После замены компрессора следует провести тестирование всей системы на стенде, чтобы убедиться в ее правильной работе и отсутствии утечек.

- Профессиональные навыки: Замена компрессора — сложная работа, и важно доверить ее опытным специалистам, обладающим необходимыми знаниями и навыками.

Соблюдение всех этих шагов и рекомендаций поможет обеспечить качественную замену компрессора кондиционера и долгосрочную надежную работу системы.

Пайка трубопроводов

Замена компрессора кондиционера включает в себя пайку присоединительных трубопроводов, и это паяное соединение должно быть абсолютно герметичным, чтобы избежать утечки хладагента.

Пайка производится при температуре выше 425°C, но ниже температуры плавления металлов, которые соединяются. Она достигается путем применения поверхностных сил адгезии между расплавленным припоем и нагретыми поверхностями металлов. Припой распределяется в соединении благодаря капиллярным силам.

Для этого нагреваются обе трубы, которые соединяются, при помощи пламени горелки, равномерно распределяя тепло. При этом сам припой не нагревается. Важно не допустить перегрева соединения до температуры плавления металла, из которого изготовлены трубы.

Если внутренняя труба нагревается до температуры пайки, а внешняя имеет более низкую температуру, расплавленный припой может не войти в зазор между трубами и будет двигаться в направлении источника тепла.

Правильная пайка включает в себя использование уменьшающегося пламени, очищение и обезжиривание металлических поверхностей, равномерный нагрев до требуемой температуры, нанесение припоя и его равномерное распределение в соединении. Также важно соблюдать вентиляцию при работе, чтобы избежать вредных дымов от припоя и флюса.

Техника пайки под азотом является наилучшей для избежания образования окалины внутри трубок. Перед пайкой трубок с хладагентом, их продувают азотом для обеспечения чистоты соединения.

Эффективная пайка — ключевой аспект успешной замены компрессора, и правильное выполнение этой операции обеспечивает надежность и долгосрочную работу кондиционера.

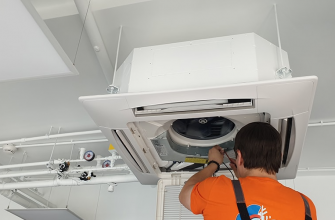

Пошаговая инструкция по демонтажу неисправного компрессора

В списке ниже представлена пошаговая инструкция, следуя которой можно без особого труда демонтировать неисправный компрессор:

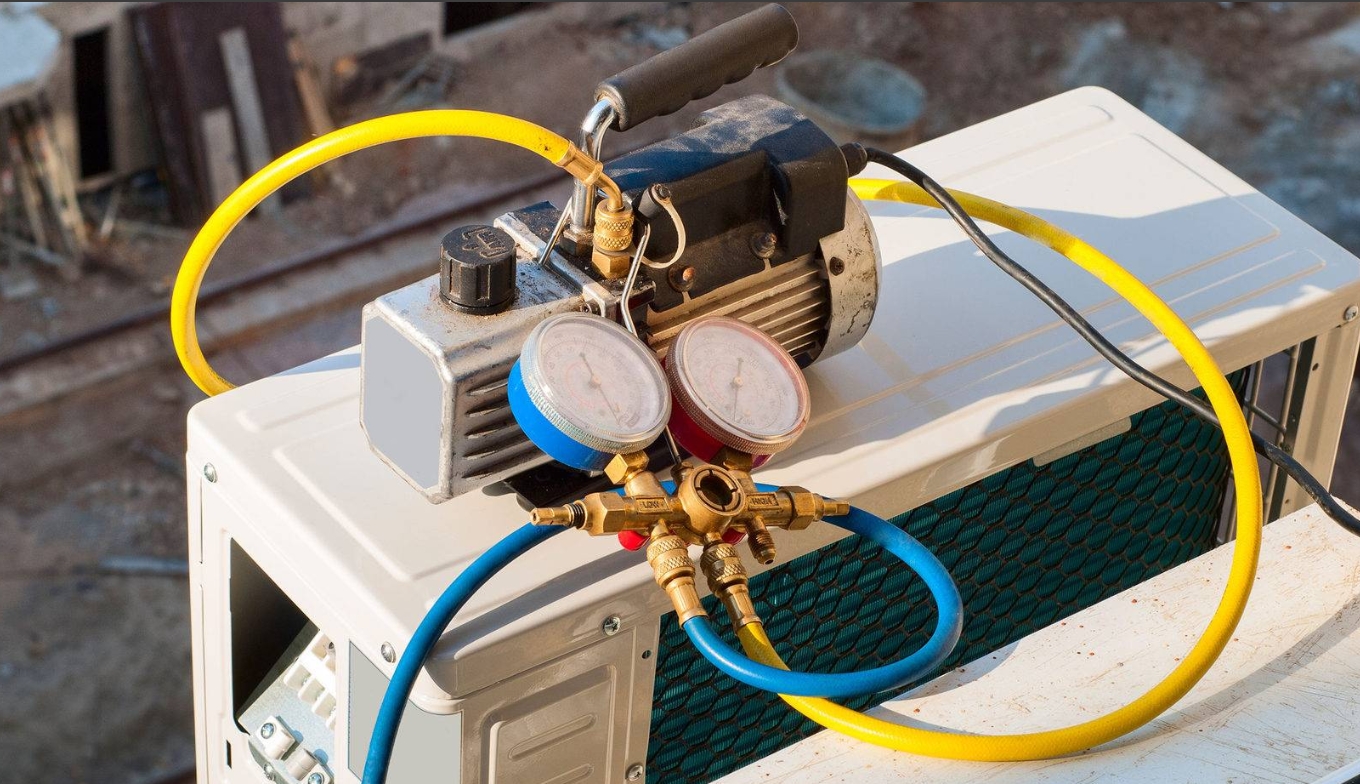

- Сначала полностью извлеките хладагент с помощью вакуумной машины и взвесьте его. Затем сравните вес с заводской заправкой, чтобы выявить возможные проблемы.

- Отключите кабель от блока и компрессора, затем изолируйте провода, чтобы избежать их повреждения. Обозначьте провода, чтобы знать, к каким клеммам их следует подсоединить.

- Осторожно обрежьте обе линии как можно ближе к старому компрессору. Не рекомендуется выпаивать их из линий, так как старое масло может загореться и представлять опасность для безопасности и состояния оборудования.

- Снимите ножные болты или гайки с старого компрессора.

- Если есть подозрение на выгорание масла, используйте тест на кислотность масла, чтобы удостовериться, нужно ли следовать протоколу выгорания компрессора.

- Осторожно снимите старый компрессор.

- Закройте трубки старого компрессора, чтобы предотвратить выливание старого масла.

- Протокол выгорания компрессора.

- Если в системе есть всасывающий аккумулятор, снимите его, извлеките и правильно утилизируйте старое масло. Затем продуйте аккумулятор азотом. (Примечание: при серьезном выгорании масла следует заказать новый аккумулятор и заменить компрессор.)

- При сильном выгорании масла некоторые техники рекомендуют добавить ингибитор/нейтрализатор кислоты в новый компрессор. Однако это обсуждаемая практика, поэтому лучше проконсультируйтесь со своим менеджером.

- Установите фильтр-осушитель на всасывающей линии так, чтобы его можно было легко снять позднее. В системах с тепловым насосом убедитесь, что фильтр находится на общей всасывающей линии.

- Проверьте падение давления во всасывающем осушителе после 1 часа работы. Если падение давления превышает 0,2 бара, замените осушитель.

- Запланируйте регулярную проверку масла и возможную замену или удаление всасывающего фильтра-осушителя согласно расписанию.

Пошаговая инструкция по монтажу нового компрессора

В списке ниже представлена пошаговая инструкция, которая поможет смонтировать новый компрессор:

- Удалите все остатки старых жидкостей и/или всасывающих фильтров осушителей. Некоторые системы могут иметь заводские осушители, которые также следует удалить. Важно не путать нагнетательный глушитель с фильтром/осушителем линии жидкости.

- Установите новую жидкостную линию или двухпоточный осушитель на жидкостной линии, либо снаружи конденсаторного блока, либо рядом с устройством (не устанавливайте фильтр в нагнетательной линии рядом с компрессором, так как многие системы имеют нагнетательный глушитель рядом с компрессором). Убедитесь, что стрелка на всасывающих и жидких осушителях указывает в направлении потока хладагента.

- Переустановите всасывающий аккумулятор (если есть), а также установите новый всасывающий осушитель, если уровень кислотности высок.

- Установите новый компрессор.

- Паяйте новый компрессор, используя теплозащитный экран, чтобы избежать его перегрева.

- Затяните болты основания компрессора.

- Подайте давление азота 0,2-0,5 бара во время пайки с помощью расходомера. Это означает проток азота через систему, а не пайку под азотом.

- Установите новый конденсатор агрегата, а также новую вилку и комплект проводов, если это необходимо.

Заправка и проверка системы

Завершающим этапом при замене компрессора является заправка и последующая проверка системы:

- Создайте давление в системе азотом через линию для жидкости/нагнетания, доведите его до точного значения (обычно от 15 до 42 бар, в зависимости от типа системы и хладагента) и запишите это значение.

- Проверьте все новые соединения труб и осмотрите скрытые области с помощью жидкого индикатора утечек.

- Если давление в системе держится не менее 15-20 минут, продолжайте. Если давление падает, сначала проверьте порты с помощью жидкого индикатора утечек, а затем проведите более подробную проверку на утечку.

- Проверьте уровень и чистоту масла в вакуумном насосе и замените его при необходимости.

- Вакуумируйте систему до уровня менее 500 микрон и проведите тест в течение 10-15 минут, убедившись, что вакуум не поднимется выше 500 микрон. Если вакуум поднимается выше 500 микрон во время теста на разложение вакуума, отключите вакуумный насос и просушите систему несколько раз с использованием азота. Затем повторно вакуумируйте систему и следите за состоянием масла вакуумного насоса.

- Заправьте систему жидкостью, контролируя количество жидкости по весу в жидкостной линии. Никогда не добавляйте жидкость непосредственно в новый компрессор во всасывающий или нагнетательный патрубок.

- Если у компрессора есть подогрев картера, включите его, при выключенной системе, чтобы этот агрегат мог прогреться и уменьшить стояние жидкости при запуске.

- Подождите, пока заряд хладагента выровняется и компрессор прогреется, затем запустите систему с использованием электрических клещей. Убедитесь, что компрессор потребляет нормальную силу тока и давление находится в норме. Если этот агрегат издает странные звуки или сила тока слишком высока, немедленно выключите его и проведите диагностику.

- Как только заряд хладагента стабилизируется, установите его на заводские характеристики перегрева/переохлаждения.

- Проверьте работу системы в режимах обогрева и охлаждения в соответствии с рекомендациями производителя.

- Очистите дренажную линию и дренажный поддон, следите за стоком конденсата и проверьте воздушный фильтр, испаритель, конденсатор и другие элементы обслуживания перед завершением работ.

Заключение

В этой статье мы рассмотрели ключевые аспекты замены компрессора в кондиционере. Первым шагом было изучение признаков неисправности компрессора, что позволяет своевременно выявить проблему и предотвратить серьезные поломки системы. Мы также проанализировали основные причины, ведущие к выходу из строя компрессора, помогая читателям понять, какие меры предосторожности можно принять.

Подробная пошаговая инструкция по демонтажу и монтажу компрессора обеспечивает надежное выполнение этой сложной задачи. Мы обратили внимание на важные моменты, такие как пайка трубопроводов, установка нового агрегата и проверка системы на утечки. Эти шаги помогут обеспечить качественную замену компрессора и восстановление работоспособности кондиционера.

Завершая статью, мы подчеркиваем важность правильной замены компрессора кондиционера. Этот процесс требует внимательности к деталям и строгого следования инструкциям, чтобы обеспечить безопасность и эффективную работу системы кондиционирования воздуха. Регулярное техническое обслуживание и замена этого важного агрегата вовремя могут продлить срок службы вашего кондиционера и обеспечить комфорт в жаркие дни.